秋田の地酒にはさまざまな有名ブランドがあり、「高清水」もその一つ。この高清水を製造販売している企業が秋田酒類製造株式会社(本社:秋田県秋田市)です。定番品と季節限定品を合わせると扱う日本酒は35種類(*1)に及び、地酒以外にも焼酎やリキュールなども手掛けています。その総生産量は東北トップクラスの規模を誇ります。

(*1)容量別ラインアップは除く

高清水ブランドは東日本や首都圏を中心に流通しており、アメリカや韓国などの海外市場へも輸出されています。

もともと秋田酒類製造は、第二次大戦下の企業整備令(*2)をきっかけに誕生しました。戦時下、日本酒はぜいたく品と見なされ、酒造業界も同令の対象となり、再編や統合が進められました。

(*2)1942年5月に国家総動員法に基づき公布

当時、秋田市近隣の24の酒蔵が集まり設立された同社は、戦後に約半数が再度独立しました。残った酒蔵は、公募で決まった高清水の名をブランドとして育み、現在に至ります。

酒造りといえば、杜氏と蔵人が人手をかけて丁寧かつ丹念に仕上げていくアナログの世界をイメージします。しかし、秋田酒類製造のように生産規模が大きくなると効率も重要です。また、歴史ある業界だけに、いかに伝統の技術やノウハウを継承させていくかなど、さまざまな課題を抱えているのが現状です。

こうした課題に対して、同社はデジタルを駆使した酒蔵DXにより解決の糸口をつかみました。その取り組みを見ていきましょう。

伝統的な酒造りが抱えるさまざまな課題

日本酒は、精米に始まり蒸米や製麹、酒母・もろみづくり、貯蔵管理など複雑なプロセスを経て製造されます。酒造りは非常に繊細で、その品質は原材料だけでなく、造り手(杜氏・蔵人)の技術、気温や湿度などの環境といった、さまざまな要因に左右されるとのこと。それゆえ、同じ銘柄であっても発酵タンク(ロット)ごとに微妙に品質や味が異なる可能性があります。

品質の安定化には、とりわけ温度や分析値を確認し管理することが、きわめて重要です。加えて、酒税法や食品衛生法などの関連法規により、酒の製造プロセスにおけるアルコール分などの分析値をデータとして日々記録しておくことが定められています。

例えば、酒母(しゅぼ/*3)造りやもろみ造りの工程などでは、毎日のデータ取得と分析値の記録が必要ですし、品質安定化のためには時に日に何度も発酵タンクまで足を運ばなければなりません。

(*3)アルコール発酵を促すもととなる酵母を培養したもの

秋田酒類製造の本社内では、酒蔵(製造工場)と事務所の移動が必要で、製造工場に入る際には帽子や靴カバーの着脱に加え、多層階である製造工場内の移動にはエレベータを使わねばなりません。多くの酒造り事業者と同じく、同社でも杜氏や蔵人の高齢化が進んでおり、こうしたデータ取得・確認のための事務所と発酵タンクの往復、休日出勤や深夜早朝の業務は、大きな負担となります。

さらに、杜氏や蔵人として後を継ぐ担い手不足や技術承継をどうするかといった課題もあり、将来の酒造りに不安を感じていました。

IoTで酒造りのプロセスを可視化

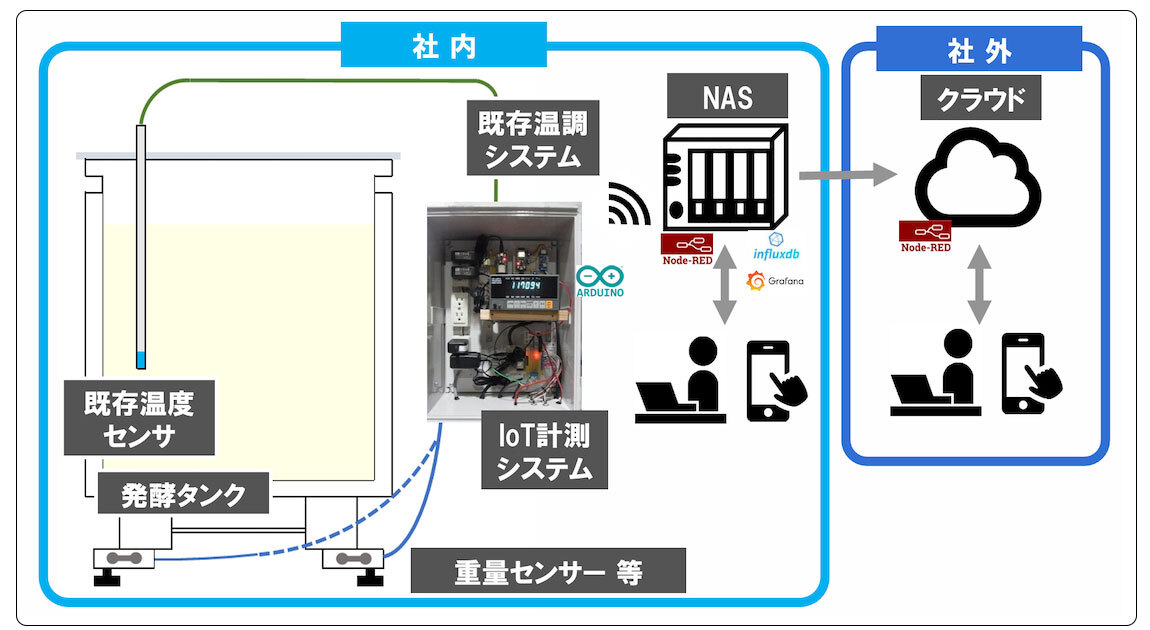

こうした課題を解決するべく取り組んだのが、酒造りのプロセスを“見える化”するための生産ラインにおける遠隔監視システムの構築です(下図)。

温度センサーや重量センサーなど、発酵タンク内の状況をデータとして取得するために、各種センサー類をタンク内に設置。取得データはIoT計測システムを経由して社内サーバー(NAS)に蓄積されると共に、クラウドを介して閲覧できるようになっています。これにより、杜氏や蔵人は社内外を問わずリアルタイムにデータを確認することが可能となりました。

単に状況を遠隔で確認できるだけではありません。タンク内の温度はグラフ化されて時間経過ごとの推移を把握できます。

また、重量センサーと濃度計を用いて、サンプリングを行わずに酒母やもろみの日本酒度やアルコール分、エキス(糖)分などを自動算出する仕組みを構築しました。

この技術は、「指標算出システム、および指標算出方法」として特許を取得しています。現在、試験用発酵タンクでの実現に留まりますが、量産製造ラインへと展開されることにより、日々求められる必須の分析作業の大幅な効率化が期待されます。

きっかけは「自動化」実現への想いから

こうした取り組みは経済産業省のDXセレクション(*4)に選出されるほど注目を集めましたが、プロジェクト着手時はデータ収集やセキュリティといったデジタルに関する知見はほぼなく、デジタル人材もいないという状況。まさにゼロからのスタートでした。

(*4)中堅・中小企業などのモデルケースとなるDXの優良事例を発掘・選定する制度

もともとデジタルシフトに関しては、当時の製造部長が「分析データを自動で取得できる発酵タンクを実現したい」という構想を長年にわたって思い描いていました。しかし、行動に移す機会はなかなかありませんでした。

そうした中、DXに取り組むきっかけとなったのは、公的機関の秋田県産業技術センター(関連記事:支援機関レポート◎秋田県産業技術支援センター)との縁でした。同センターを伴走者に、二人三脚でDXを進めていくことになります。

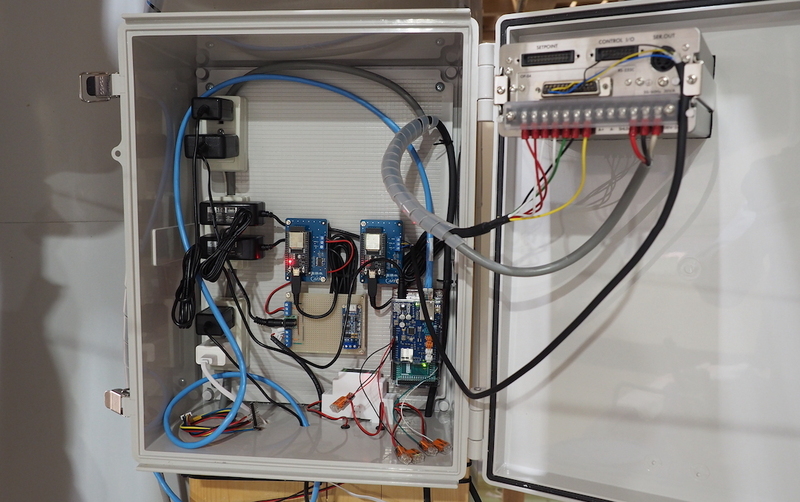

IoT環境の導入にあたっては、まず1基の研究用発酵タンクから始めるスモールスタートにより取り組みました。

以降、センサー類の追加や研究用発酵タンクの増設、社内ネットワーク整備による情報共有化、さらには製造工場の量産設備への展開拡大と数年をかけて段階を経て着実に推進。

デジタルシフトにより、現場の負担や作業が増えては本末転倒なだけに、従業員所有のスマートフォンで各種データを確認できるようにしたり、温度センサーなど既存設備を流用したりといった工夫も取り入れました。

特筆すべきは、このプロジェクトを内製化で取り組んだこと。デジタルシフトやDX推進が一過性で終わることなく継続的かつ発展的に進められるよう、社内にデジタル人材を育成すべくITベンダーに頼らずシステム構築を実現しています。外部パートナーとして公設試験研究機関に協力を仰いだ背景には、こうした理由もあるのでしょう。

酒蔵DXの現在地と今後

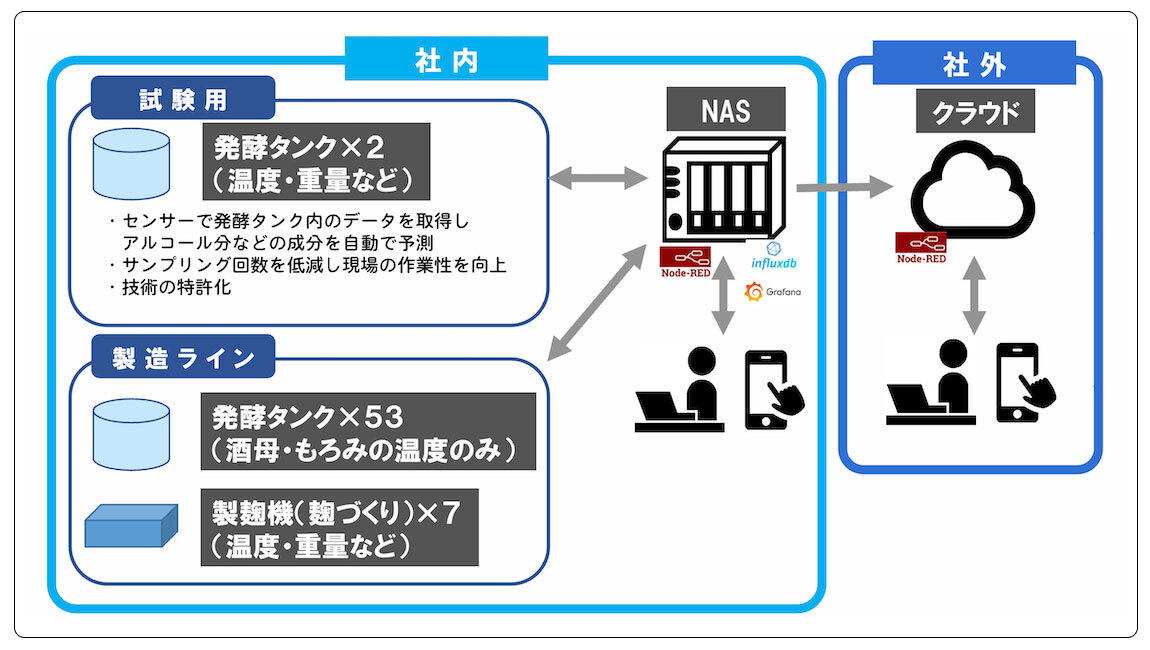

数年をかけて取り組んできたIoT技術による製造プロセスの見える化&遠隔監視システムの構築プロジェクトは、実際の製造ラインにも一部の仕組みが展開されています。

現在、取得データの遠隔モニタリングとアルコールなどの分析値の自動予測機能などフルシステムを備えた試験用発酵タンク2基に加え、製造ラインへは温度データを遠隔監視できる53基の発酵タンク(酒母ともろみ)と、温度・重量データのモニタリングに対応した7基の製麹機が実装されています。

製造ラインへの実装は、確かな効果にもつながっています。発酵タンク内の温度や状態を確認するための事務所と製造工場の往復はほぼなくなり、この確認作業に要した負荷が年間で80時間ほど削減されました。

それ以上に手応えを感じているのが、酒造りノウハウの見える化です。秋田酒類製造でDX推進の中心的役割を担う生産本部の倍賞弘平氏は、「作業効率化もさることながら、品質安定化に大きく寄与している」といい、「技術承継の面で大きな効果を感じている」と語っています。

例えば、温度の遠隔監視では前述した通り、数値を確認するだけでなく、グラフ化により温度変化が前後の状況も含めた一連の推移として把握できます。従来、天候や気温などの外部要因を加味しながら経験と勘で温度変化を読み取り管理していたものが、データという裏付けにより明確になることで、暗黙知から目に見える形式知へと可視化できるわけです。

データの蓄積が進みビッグデータとなれば、それを活用できる分析システムを導入することにより、さらなる品質の安定化が可能となります。

酒造りの技術承継かついていえば、そのノウハウ取得して一人前の杜氏や蔵人なるには長い時間がかかります。それこそ、50代や60代が最も面白い時期ともいわれますが、データに基づいて技術を承継できるようになれば、担い手の短期育成にもつながっていくのではないでしょうか。

酒蔵DXの今後の展開として、デジタルサイネージを用いた社内情報の共有や、Webカメラによる製造プロセスの可視化などを進めています。

Webカメラでは、発酵タンクの表面の状態をモニタリング。現場にいかなくとも、遠隔でリアルタイムに状況を把握し、異変があった場合に駆けつける仕組みを導入することで、遠隔で監視できる要素が一つ増えることになります。こうした取り組みを、今では同社自ら推進しているのです。

また、構築したIoTシステムにAIなども組み合わせて、さまざまな自動予測の仕組みなども実現してみたいといいます。

とはいえ、「酒造りの中心はあくまでも“人”である」と倍賞氏。「天候や気温であったり、室内の環境であったりと、発酵状況などに影響するさまざまな情報を人が五感を通じて感じ取り判断することが最も大切。デジタル技術は人をサポートし、人が判断を下すための強力な補助的ツールだ」と断じます。

人による酒造り――そこにデジタルを組み込んでいくことで、人は今以上に酒造りに集中できるようになるはず。美味しい地酒を届けるべく、秋田酒類製造の酒蔵DXはこれからも続いていくことでしょう。

| ここがポイント! |

| ●酒蔵業界では、杜氏や蔵人の高齢化、担い手不足、技術承継の難しさなどの課題を抱える。 |

| ●課題の解決に向けて、製造プロセスの見える化にチャレンジした。 |

| ●IoTシステムを用いた発酵タンクの遠隔監視システムにより現場作業の負担軽減と品質安定化を両立した。 |

| ●デジタルに関する知見ゼロから、公設試験研究機関による協力のもと内製化でプロジェクトを進めた。 |

外部リンク

秋田酒類製造株式会社(高清水)

無料会員のメリット

- Merit 1 -

企業向けIT活用事例情報のPDFデータをダウンロードし放題!

- Merit 2 -

本サイト「中小企業×DX」をはじめ、BCNのWEBメディア(「週刊BCN+」「BCN+R」など)の会員限定記事が読み放題!

- Merit 3 -

メールマガジンを毎日配信(土日祝を除く)※設定で変更可能

- Merit 4 -

イベント・セミナー情報の告知が可能!自社イベント・セミナーを無料でPRできる

- Merit 5 -

企業向けIT製品の活用事例の掲載が可能!自社製品の活用事例を無料でPRできる

無料会員登録で自社製品の事例をPR!

企業向けIT製品の活用(導入)事例情報を無料で登録可能!

新規で会員登録される方は会員登録ページ、(すでに会員の方は、会員情報変更ページ)より、会員登録フォーム内の「ITベンダー登録」欄で「申請する」にチェックを入れてください。

未会員の方はこちら